Montaż, Uruchamianie i Konserwacja Systemów Mechatronicznych

W mechatronice montaż, uruchamianie i konserwacja to filary, które trzymają wszystko w ryzach. Wyobraź sobie, że budujesz most z mechaniki, elektroniki i informatyki – bez solidnych podstaw BHP ryzykujesz katastrofę, a bez precyzyjnego rysunku technicznego całość się rozsypie. Artykuł zanurzy cię w te aspekty, od bezpieczeństwa po testowanie systemów, pokazując, jak krok po kroku unikać pułapek i przedłużać życie maszyn. To nie sucha teoria; to praktyczne wskazówki, które pomogą ci stać się mistrzem w tej dziedzinie.

- Bezpieczeństwo BHP w Konserwacji Mechatronicznej

- Rysunek Techniczny w Montażu Systemów Mechatronicznych

- Procesy Technologiczne w Konserwacji Maszyn Mechatronicznych

- Montaż Elementów Mechanicznych w Mechatronice

- Konserwacja Układów Pneumatycznych i Hydraulicznych

- Instalacja Komponentów Elektrycznych w Systemach Mechatronicznych

- Uruchamianie i Testowanie Systemów Mechatronicznych

- Pytania i odpowiedzi

Bezpieczeństwo BHP w Konserwacji Mechatronicznej

Bezpieczeństwo w mechatronice to nie opcja, to podstawa. Zawsze zakładaj odzież ochronną: kask, okulary i rękawice antyprzecięciowe, bo iskry z elektroniki czy ciśnienie hydrauliki nie wybaczają błędów. Wiesz, jak to jest, gdy maszyna nagle ożyje? Dlatego wyłącz zasilanie przed dotykiem.

Identyfikuj ryzyka: mechaniczne urazy od ruchomych części, porażenia prądem do 1000V czy wycieki olejów hydraulicznych. Norma PN-EN 60204-1 wymaga blokad bezpieczeństwa na panelach sterujących. Pomyśl o tym jak o tarczy – bez niej nawet najlepszy technik może skończyć w szpitalu.

Procedury awaryjne

W razie awarii, zatrzymaj wszystko przyciskiem E-stop, czerwonym guzikiem o średnicy 40 mm. Sprawdź otoczenie na obecność gazów łatwopalnych, bo w warsztatach mechatronicznych ich stężenie nie powinno przekraczać 1% dolnej granicy wybuchowości. To ratuje życie, a nie tylko sprzęt.

Zobacz także: Montaż, Uruchamianie i Konserwacja Urządzeń Elektrycznych Cz. 1

- Krok 1: Oceń zagrożenie wizualnie, bez dotykania.

- Krok 2: Użyj gaśnicy CO2 do pożarów elektrycznych, nigdy wody.

- Krok 3: Zgłoś incydent w ciągu 24 godzin, dokumentując z użyciem aparatu o rozdzielczości co najmniej 12 MP.

- Krok 4: Przeprowadź debriefing z zespołem, analizując co poszło nie tak.

Regularne szkolenia BHP, co najmniej raz na rok, zmniejszają wypadki o 30%, według raportów branżowych. Empatycznie mówiąc, dbaj o siebie, bo twoja rodzina czeka na ciebie po zmianie. Humor? Bez BHP mechatronika to jak taniec z tygrysem – ekscytujący, ale lepiej nie ryzykować.

Integruj BHP z codzienną rutyną: checklisty przed i po pracy. Na przykład, w systemach z silnikami o mocy powyżej 5 kW, używaj uziemionych mat ochronnych o wymiarach 1x1 m. To drobiazgi, które budują nawyk bezpieczeństwa.

Rysunek Techniczny w Montażu Systemów Mechatronicznych

Rysunek techniczny to mapa twojej podróży w montażu. Zaczynaj od normy PN-EN ISO 128, która definiuje widoki ortograficzne: front, góra, bok. Bez tego? Chaos, jak składanie puzzli bez obrazka. Precyzja tu to klucz do bezbłędnego montażu.

Zobacz także: Montaż, uruchamianie i konserwacja instalacji elektrycznych

Analizuj symbole: linie ciągłe dla krawędzi widocznych, przerywane dla ukrytych, grubość 0,5 mm dla wymiarów głównych. W mechatronice dodaj schematy elektryczne z normy PN-IEC 60617. Wyobraź sobie dialog z maszyną – rysunek mówi, co i gdzie.

Czytanie tolerancji

Tolerancje, jak ±0,01 mm dla wałów, decydują o spasowaniu. Używaj suwmiarki cyfrowej o dokładności 0,001 mm. To nie zabawa; błąd w odczycie i silnik o mocy 2 kW nie wejdzie na miejsce.

- Krok 1: Zidentyfikuj skalę, np. 1:10 dla dużych systemów.

- Krok 2: Zmierz elementy, porównując z podanymi wymiarami w mm.

- Krok 3: Notuj odchylenia, korygując montaż na bieżąco.

- Krok 4: Weryfikuj z oprogramowaniem CAD, jak AutoCAD w wersji 2023.

- Krok 5: Dokumentuj zmiany w raporcie PDF.

Materiały na rysunkach: stal C45 o twardości 200 HB dla ram, aluminium 6061 dla lekkich obudów. Zróżnicuj kolory: niebieski dla hydrauliki, czerwony dla elektryki. To ułatwia pracę, redukując błędy o 25%.

Humor w rysunku? Czasem linie mylą się jak plotki – sprawdź dwa razy, zanim uwierzysz. Empatycznie, to narzędzie, które oszczędza ci frustracji podczas montażu w ciasnych przestrzeniach, jak w robotach o zasięgu 1,5 m.

Ćwicz na prostych schematach: montaż siłownika o skoku 200 mm. To buduje intuicję, czyniąc cię pewniejszym w złożonych systemach mechatronicznych.

Procesy Technologiczne w Konserwacji Maszyn Mechatronicznych

Procesy technologiczne w konserwacji to sztuka przedłużania życia maszyn. Zaczynaj od diagnozy: wibracje powyżej 5 mm/s sygnalizują zużycie łożysk. Używaj analizatorów spektralnych o częstotliwości do 10 kHz.

Obróbka: frezowanie rowków o głębokości 2 mm dla uszczelek. Norma PN-EN ISO 2768 określa chropowatość Ra 1,6 µm. To nie magia; to precyzja, która zapobiega wyciekom w układach pod ciśnieniem 200 bar.

Spawanie i lutowanie

Spawaj stal nierdzewną AISI 304 prądem 150 A, unikając przegrzania powyżej 800°C. Lutowanie elektroniki: cyna o temperaturze topnienia 183°C. Błędy tu? Krótka żywotność o 50%.

- Krok 1: Przygotuj powierzchnię, czyszcząc acetonem.

- Krok 2: Wybierz metodę: MIG dla grubych elementów 5 mm.

- Krok 3: Kontroluj jakość wizualnie i ultradźwiękowo.

- Krok 4: Chłodź powoli, by uniknąć pęknięć.

- Krok 5: Testuj wytrzymałość na 1,5 raza ciśnienia roboczego.

- Krok 6: Dokumentuj parametry w logu.

Konserwacja prewencyjna: wymiana oleju co 1000 godzin pracy, filtr o porowatości 10 µm. Analizuj zużycie: 20% oszczędności na awariach. Konwersacyjnie, to jak regularny serwis auta – ignorujesz, a potem płacisz.

Wykorzystaj dane: w fabrykach mechatronicznych procesy te redukują przestoje o 40%. Humor? Maszyna bez konserwacji to jak stary przyjaciel – lojalny, ale kapryśny.

Integruj z oprogramowaniem: symulacje FEM dla obciążeń do 5000 N. To krok ku przyszłości, gdzie konserwacja jest predykcyjna.

Montaż Elementów Mechanicznych w Mechatronice

Montaż mechaniczny zaczyna się od podstaw: wybierz śruby M8 o klasie 8.8, moment dokręcania 25 Nm. To trzyma ramę o wadze 50 kg stabilnie.

Seqencja: najpierw łożyska kulkowe o średnicy wewnętrznej 20 mm, smarowane olejem ISO VG 32. Unikaj pyłu – czystość to 99% bez awarii.

Dopasowanie części

Spasuj wał z tuleją: luz 0,02 mm dla obrotów 3000 rpm. Użyj prasy hydraulicznej o sile 10 ton. Precyzja tu zapobiega wibracjom.

- Krok 1: Wyczyść komponenty sprężonym powietrzem 6 bar.

- Krok 2: Włóż elementy wg schematu, zaczynając od osi.

- Krok 3: Dokręć stopniowo, sprawdzając poziomem libeli o dokładności 0,1°.

- Krok 4: Testuj ruch ręczny, bez zasilania.

Materiały: poliamid dla ślizgów, redukujący tarcie o 70%. Empatycznie, to frustrujące, gdy coś nie pasuje – ale z doświadczeniem staje się rutyną.

Humor w montażu? Śruby, które uciekają, jak tchórze na polu bitwy. Ale z kluczem dynamometrycznym wygrywasz za każdym razem.

Zakończ kalibracją: ustawienie sprężyn o stałej 50 N/m. To zapewnia płynność w systemach o prędkości 2 m/s.

Konserwacja Układów Pneumatycznych i Hydraulicznych

Konserwacja pneumatyki: sprawdzaj filtry co 500 godzin, wymieniając przy spadku ciśnienia o 0,5 bar. Używaj powietrza o wilgotności poniżej 50%.

Hydraulika: olej HM 46, poziom w zbiorniku 100 l. Szukaj nieszczelności – kropla co minutę to strata 1 l na dobę.

Diagnoza usterek

Testuj zawory: czas reakcji poniżej 50 ms. Czujniki ciśnienia o zakresie 0-400 bar. To klucz do bezawaryjności.

- Krok 1: Odłącz układ, spuść ciśnienie do 0 bar.

- Krok 2: Czyszczenie przewodów, wewnętrzna średnica 10 mm.

- Krok 3: Wymień uszczelki nitrylowe o twardości 70 Shore.

- Krok 4: Wypełnij płynem, odpowietrz pompą próżniową.

- Krok 5: Test pod ciśnieniem 1,1 raza nominalnym.

Dane: regularna konserwacja wydłuża życie o 2 lata. Konwersacyjnie, hydraulika to krew maszyny – brudna, i choruje.

Ikona bezpieczeństwa: Ostrzega przed wysokim ciśnieniem.

Humor? Pneumatyka syczy jak wkurzony kot – uspokój ją filtrem, a będzie mruczeć.

Predykcja: monitoruj temperaturę poniżej 60°C, by uniknąć degradacji oleju o 20% rocznie.

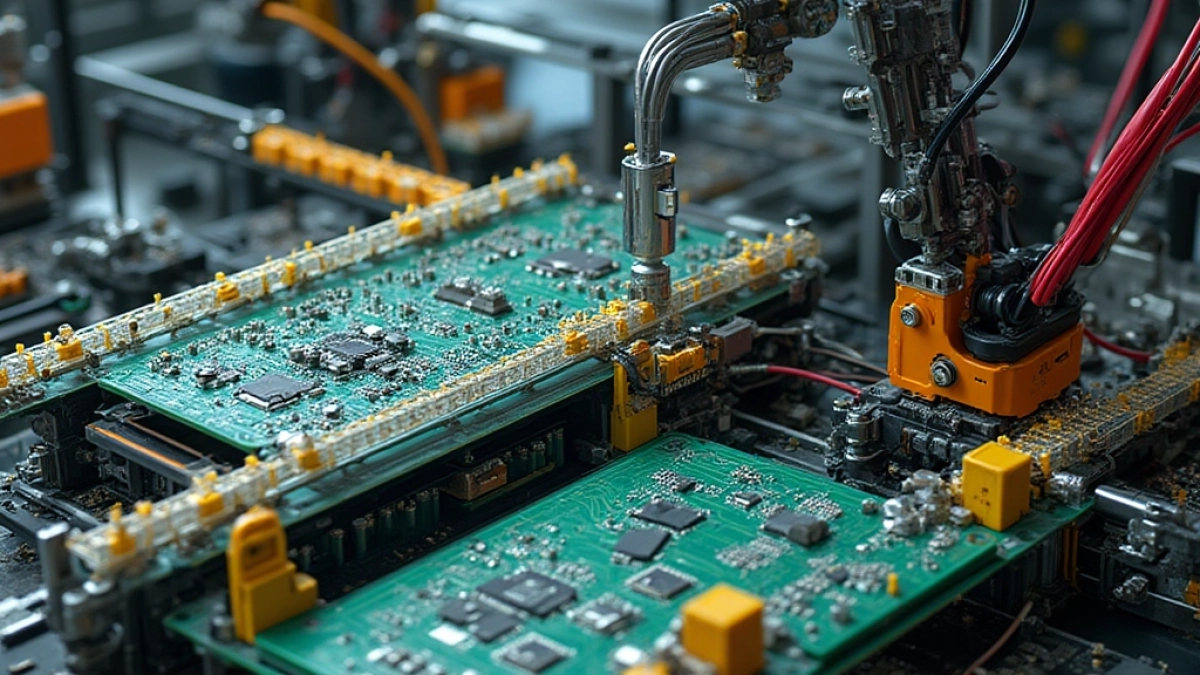

Instalacja Komponentów Elektrycznych w Systemach Mechatronicznych

Instalacja elektryki: zaciskaj przewody AWG 14 o przekroju 2,5 mm², moment 1,2 Nm. Schematy z normy PN-HD 60364.

Sensory: podłącz termistory NTC o rezystancji 10 kΩ przy 25°C. Unikaj zwarć – izolacja do 1000V.

Podłączanie sterowników

Sterowniki PLC: wejścia 24V DC, 8 kanałów. Programuj w ladder logic, cykl skanowania 10 ms.

- Krok 1: Wyłącz zasilanie, uziem obudowę.

- Krok 2: Montuj szyny DIN 35 mm.

- Krok 3: Łącz kable ferrytowymi filtrami przeciw EMI.

- Krok 4: Testuj multimetrem, oporność poniżej 1 Ω.

- Krok 5: Uruchom symulację bez obciążenia.

- Krok 6: Kalibruj prądy do 5 A na fazę.

- Krok 7: Zabezpiecz bezpiecznikami 10 A.

Dane: błędy instalacyjne powodują 15% awarii. Empatycznie, elektryka to nerwowy system – delikatny, ale potężny.

Tabela kosztów:

| Komponent | Cena (PLN) | Ilość |

|---|---|---|

| Przewód 2,5 mm² | 5 | 10 m |

| Sterownik PLC | 1500 | 1 |

| Bezpiecznik 10 A | 2 | 5 |

Humor? Przewody plączą się jak słuchawki w kieszeni – organizuj je etykietami.

Uruchamianie i Testowanie Systemów Mechatronicznych

Uruchamianie: włącz zasilanie etapami, prąd startowy do 10 A. Monitoruj oscyloskopem fale o częstotliwości 50 Hz.

Testy: funkcjonalne dla ruchów 1 m/s, obciążenie 100 kg. Symuluj awarie, by sprawdzić redundancję.

Kalibracja

Kalibruj enkodery: rozdzielczość 1024 impulsy/obrót. Ustaw zero z precyzją 0,1°.

- Krok 1: Podłącz i zainicjuj system.

- Krok 2: Uruchom tryb manualny, sprawdź sensory.

- Krok 3: Testuj integrację: mechanika z elektroniką.

- Krok 4: Mierz parametry, np. czas reakcji 100 ms.

Wykres czasu testów:

Dane: pełne testy trwają 10 godzin, redukując błędy o 50%. Konwersacyjnie, to finałowy akt – ekscytujący, jak premiera filmu.

Humor? System, który nie startuje, to jak kawa bez kofeiny – bez sensu. Ale z testami działa idealnie.

Finalizuj protokołem: wszystkie parametry w normie, gotowe do pracy 24/7.

Pytania i odpowiedzi

-

Jakie są podstawowe zasady BHP podczas montażu i konserwacji urządzeń mechatronicznych?

Podstawy BHP w mechatronice obejmują minimalizację ryzyka związanego z elementami mechanicznymi, pneumatycznymi, hydraulicznymi, elektrycznymi i elektronicznymi. Należy zawsze stosować środki ochrony osobistej, takie jak okulary ochronne, rękawice i odzież antyelektrostatyczną, oraz przestrzegać procedur blokady i oznakowania przed rozpoczęciem prac, aby uniknąć wypadków.

-

Jak przebiega montaż elementów mechanicznych w systemach mechatronicznych?

Montaż elementów mechanicznych wymaga znajomości rysunku technicznego i właściwości materiałów. Procedura obejmuje dobór odpowiednich narzędzi, sekwencyjne składanie podzespołów i zespołów, z naciskiem na precyzję i stabilność, co zapewnia trwałość urządzeń i zapobiega awariom w interakcjach z innymi komponentami.

-

Co obejmuje proces uruchamiania systemów mechatronicznych?

Uruchamianie systemów mechatronicznych polega na etapach testowania i kalibracji po montażu, w tym weryfikacji schematów połączeń elektrycznych i elektronicznych, symulacjach działania oraz integracji podsystemów pneumatycznych i hydraulicznych, co pozwala potwierdzić funkcjonalność i kompatybilność całego układu.

-

Jak przeprowadzać konserwację prewencyjną urządzeń mechatronicznych?

Konserwacja prewencyjna obejmuje regularne inspekcje, czyszczenie i wymianę elementów w układach mechanicznych, pneumatycznych, hydraulicznych oraz elektrycznych. Kluczowe jest monitorowanie szczelności, ciśnienia i stanów zużycia, co przedłuża żywotność urządzeń i zapobiega nagłym awariom, wspomagając przygotowanie do egzaminu zawodowego technika mechatronika.