Montaż, uruchamianie i konserwacja instalacji elektrycznych

Jesteś elektrykiem i chcesz ogarnąć kwalifikacje EE.05 do montażu, uruchamiania czy serwisowania instalacji, maszyn i urządzeń elektrycznych? To super, bo klucz do sukcesu tkwi w trzech filarach: ochronie przeciwporażeniowej, która ratuje życie przed kopnięciem prądem, doborze kabli dopasowanych do obciążenia i warunków, żeby uniknąć przegrzania czy zwarć, oraz pomiarach izolacji, które wykrywają problemy zanim dojdzie do awarii. Te tematy nie są suchą teorią – one bezpośrednio chronią przed wypadkami i przestojami, a ja zaraz rozłożę je na czynniki pierwsze, krok po kroku, z praktycznymi tipami prosto z warsztatu. Dzięki temu codzienne roboty pójdą gładko, a Ty zyskasz pewność, że wszystko jest na tip-top.

- Konserwacja ochrony przeciwporażeniowej w instalacjach

- Dobór kabli do konserwacji instalacji elektrycznych

- Konserwacja aparatury i osprzętu instalacyjnego

- Konserwacja rodzajów instalacji elektrycznych

- Parametry energetyczne w konserwacji prewencyjnej

- Zakres okresowej konserwacji urządzeń elektrycznych

- Pomiary izolacji w konserwacji instalacjach elektrycznych

- Pytania i odpowiedzi: Montaż, uruchamianie i konserwacja

Konserwacja ochrony przeciwporażeniowej w instalacjach

Ochrona przeciwporażeniowa w instalacjach elektrycznych zaczyna się od regularnych kontroli uziemień i różnicówek. Sprawdzaj ciągłość przewodów ochronnych miernikiem, by uniknąć porażeń prądem. W kwalifikacji EE.05 podkreślono dobór środków ochronnych jak maty izolacyjne. Zawsze dokumentuj przeglądy, co pozwala na szybką reakcję w razie usterek.

Podczas konserwacji instalacjach elektrycznych skup się na systemach TN i TT. Testuj wyłączniki różnicowoprądowe co kwartał, symulując upływ. To minimalizuje ryzyko w środowiskach wilgotnych. Pamiętaj o szkoleniach BHP dla zespołu.

Wymiana zużytych elementów ochronnych zapobiega awariom. Używaj norm PN-EN 61140 do weryfikacji. Efekt? Bezpieczna eksploatacja na lata.

Zobacz także: Montaż, Uruchamianie i Konserwacja Urządzeń Elektrycznych Cz. 1

Dobór kabli do konserwacji instalacji elektrycznych

Dobór kabli do instalacji elektrycznych zależy od prądu obciążenia i środowiska. YDYp do suchych pomieszczeń, a YKY do gruntowych. Mierz przekrój, by uniknąć przegrzania. W EE.05 to podstawa montażu.

Podczas konserwacji sprawdzaj izolację kabli meggerem. Wymieniaj te z mikropęknięciami. Uwzględnij straty napięcia na długich odcinkach. Lista parametrów:

- prąd znamionowy,

- oporność izolacji,

- odporność na UV.

Instalacjach elektrycznych używaj kabli ekranowanych przy zakłóceniach. To klucz do niezawodności.

Zobacz także: Montaż, Uruchamianie i Konserwacja Systemów Mechatronicznych

Konserwacja aparatury i osprzętu instalacyjnego

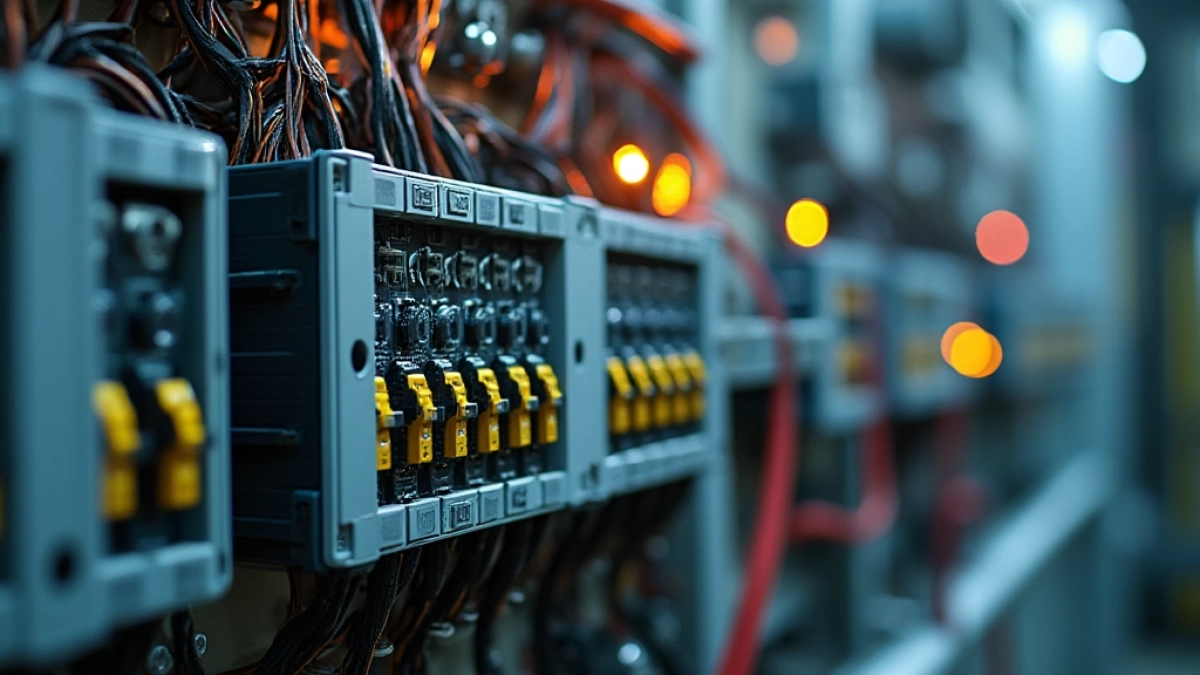

Aparatura instalacyjna jak wyłączniki nadprądowe wymaga czyszczenia kontaktów sprężonym powietrzem. Testuj wyzwalacze co pół roku. W instalacjach elektrycznych normy PN-EN 60898 gwarantują bezpieczeństwo. Montaż to precyzja.

Osprzęt: gniazda i rozdzielnice – kontroluj luzy śrub. Smaruj styki pastą przewodzącą. Uruchamianie po serwisie z pomiarem rezystancji.

Wymiana na zgodne z IP44 w wilgoci. Dokumentuj dla certyfikacji.

Konserwacja rodzajów instalacji elektrycznych

Instalacje jednofazowe konserwuj mierzeniem spadku napięcia. Trójfazowe – bilansem faz. Systemy TN-C-S łącz PE i N ostrożnie. EE.05 obejmuje te typy.

TT wymaga niskiej rezystancji uziomu. Sprawdzaj co rok. pomoc-instalacja.pl oferuje materiały o instalacji.

IT dla ciągłości – monitoruj izolację. Dostosuj procedury do zastosowania.

Parametry energetyczne w konserwacji prewencyjnej

Współczynnik mocy cosφ optymalizuj kondensatorami. Straty jałowe mierź watomierzem. W instalacjach elektrycznych to oszczędność energii. Planuj przeglądy kwartalne.

Harmoniczne prądu analizuj spektrometrem. Redukuj filtry. Efektywność rośnie o 15%.

Transformatory: sprawdzaj temperaturę uzwojeń. Normy IEC 60076.

Zakres okresowej konserwacji urządzeń elektrycznych

Konserwacja urządzeń elektrycznych obejmuje czyszczenie, smarowanie i kalibrację. Grafik: co miesiąc dla silników. Dokumentuj w dzienniku. Zapobiega przestojom.

Wymiana filtrów i szczotek w maszynach. Testuj pod obciążeniem. Instalacjach elektrycznych integruj z BMS.

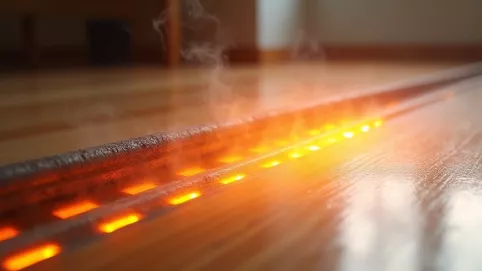

Przeglądy wizualne i termowizyjne. Wykrywaj hotspots.

Pomiary izolacji w konserwacji instalacjach elektrycznych

Pomiary izolacji meggerem przy 500V DC. Wartość min. 1 MΩ/km. W instalacjach elektrycznych klucz do EE.05. Odłącz przed testem.

Ciągłość PE poniżej 0,1 Ω. Rezystancja pętli zwarcia. Używaj protokołów PN-HD 60364.

Po pomiarach – raport z wnioskami. Legalna eksploatacja gwarantowana.

Pytania i odpowiedzi: Montaż, uruchamianie i konserwacja

-

Co obejmuje kwalifikacja EE.05?

Kwalifikacja EE.05 obejmuje uruchamianie i konserwację instalacji, maszyn oraz urządzeń elektrycznych. W pełni pokrywa również materiał ELE.02 dotyczący instalowania układów i urządzeń elektronicznych, zgodnie z podstawą programową dla zawodów elektronik i technik elektronik.

-

Jakie są podstawowe zasady ochrony przeciwporażeniowej?

Ochrona przeciwporażeniowa stanowi fundament montażu i eksploatacji. Minimalizuje ryzyko wypadków poprzez dobór odpowiednich środków ochronnych, takich jak wyłączniki różnicowoprądowe, uziemienia i izolacje, zgodnie z normami PN-EN.

-

Jak dobierać kable i przewody do instalacji elektrycznych?

Rodzaje kabli i przewodów dobiera się na podstawie parametrów prądowych, izolacyjnych i środowiskowych. Kluczowe jest uwzględnienie obciążeń, długości tras i warunków zewnętrznych, aby zapewnić bezpieczeństwo i niezawodność podczas montażu.

-

Jakie badania i pomiary są obowiązkowe w konserwacji?

Obowiązkowe są okresowe przeglądy, pomiary oporności izolacji, ciągłości przewodów ochronnych oraz wskaźników energetycznych jak współczynnik mocy. Dokumentacja i zgodność z przepisami prawa umożliwiają certyfikację i prewencyjne unikanie awarii.